4 tendances clés de l’impression 3D impactant l’industrie

L’utilisation croissante de l’impression 3D est l’une des principales technologies de rupture au cœur de la quatrième révolution industrielle. Appelé aussi « fabrication additive », ce procédé de production permet la fabrication d’un élément tridimensionnel grâce à un modèle numérique et à l’ajout successif de matière couche par couche. L’impression 3D est de plus en plus utilisée dans l’industrie dans les secteurs de l’aérospatiale, de l’automobile, des soins de santé, de la construction et de l’énergie. Alcimed identifie 4 tendances importantes pour l’avenir de l’impression 3D.

1. L’utilisation croissante des nouveaux matériaux polymères pour l’impression 3D

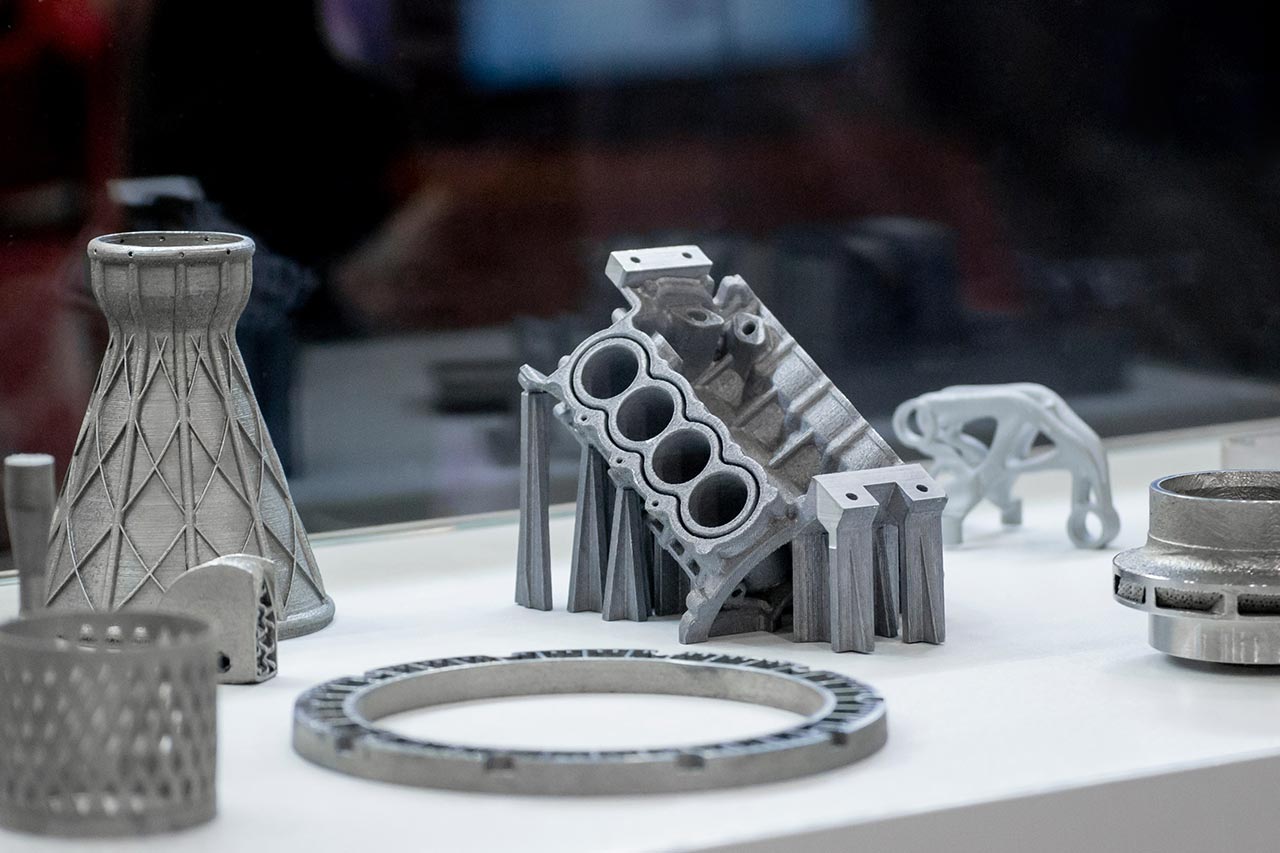

Trois types de matériaux sont actuellement utilisés pour l’impression 3D : les polymères (y compris les plastiques), le métal et, plus marginalement, la céramique. Ces matériaux peuvent être imprimés par plusieurs procédés, tels que la fusion sur lit de poudre, le jet de matière ou l’extrusion de matière, entre autres.

Les polymères sont actuellement le matériau le plus utilisé pour l’impression 3D dans l’industrie. La plupart d’entre eux sont des matériaux standard comme le PLA et l’ABS traditionnels, qui sont simples et faciles à traiter. Toutefois, le PLA et l’ABS ont des propriétés réduites par rapport aux thermoplastiques techniques plus émergents tels que le PEI ou le PEEK. Ces thermoplastiques sont idéaux pour des applications techniques exigeantes, pour leur grande résistance à la chaleur, aux produits chimiques et aux flammes, leur rigidité et leur conductivité thermique, notamment dans les secteurs de l’aérospatiale, de l’automobile et de la santé.

Alors que le polymère reste le segment le plus important aujourd’hui, le segment du métal connaît une croissance rapide. Ce segment comprend des matériaux traditionnels tels que l’acier inoxydable, le titane, l’aluminium, le nickel et le cobalt. Mais de nouveaux « super-alliages » métalliques sont également en cours de développement, comme le cuivre-titane ou l’Inconel (alliages avancés à base de nickel). Ils sont particulièrement intéressants car ils peuvent augmenter la résistance des composants et trouver des applications utiles pour les pièces à hautes performances dans les secteurs de l’aérospatiale et de la santé.

2. De plus en plus de pièces finales produites à l’aide de l’impression 3D dans l’industrie

Les applications de l’impression 3D ne se limitent plus au prototypage, car l’impression 3D est de plus en plus utilisée pour l’outillage et la production industrielle de pièces finales, grâce à de nouveaux matériaux, à des imprimantes 3D de plus en plus abordables et à la réduction du temps d’impression : les nouvelles imprimantes peuvent désormais imprimer des pièces en quelques minutes au lieu de plusieurs heures il y a encore quelques années.

Dans le contexte de crise sanitaire mondiale du Covid-19, de nombreuses entreprises automobiles françaises telles que PSA, Renault, Faurecia et Michelin ont utilisé l’impression 3D pour accélérer la production de respirateurs et de masques. Avant cela dans le secteur automobile, Volkswagen avait déjà ouvert en 2018 un centre d’impression 3D où sont produits des outils et des lots plus importants de pièces finales comme des supports de câbles et des interrupteurs.

Cependant, la répétabilité, la précision et la productivité restent des défis importants pour le développement de l’impression 3D dans l’industrie pour la production de pièces finales. Certains acteurs industriels tels que HP ont investi de manière significative pour s’attaquer à ces problèmes. Ces derniers ont ouvert en juin 2019 un centre d’excellence pour l’impression 3D et la fabrication numérique à Barcelone, où ils s’associent à BASF ou encore Siemens pour fixer l’innovation dans ce domaine.

3. Une chaîne de valeur qui se consolide rapidement dans les industries

Le marché de l’impression 3D a traditionnellement été segmenté entre 5 types d’acteurs, chacun étant spécialisé sur un segment de la chaîne de valeur : fabricants et fournisseurs de matériaux, OEM (fabricants d’imprimantes 3D), fournisseurs de logiciels, prestataires de services et utilisateurs finaux.

Deux grands acteurs intégrés, Stratasys et 3D Systems, sont en tête du marché. Mais l’écosystème est très jeune, fragmenté et en évolution rapide : les grands acteurs en amont et en aval étendent leurs positions sur la chaîne de valeur par des acquisitions externes. Par exemple, au cours des quatre dernières années, General Electric a développé une offre complète d’impression 3D grâce à l’acquisition du fournisseur de matériaux AP&C, des fabricants de machines Arcam & Concept Laser et du fournisseur de logiciels Geonx. En 2019, le leader mondial de la chimie, BASF a racheté le prestataire de services français Sculpteo pour inclure davantage de services d’impression 3D dans son portefeuille.

4. La conception générative comme tendance forte dans les services de conception

Parmi les services, les acteurs peuvent proposer une fabrication rapide (production de pièces à la demande), des services de conseil et de conception pour la conception, l’inspection, le scannage et l’impression.

Les services de conception se distinguent comme des capacités clés pour les acteurs de l’impression 3D afin d’apporter de la valeur à leurs clients. Dans ce contexte, la conception générative devient une tendance très forte qui facilite l’extension des compétences en matière de conception personnalisée et complexe.

La conception générative est un processus de conception itérative basé sur un logiciel qui exploite l’intelligence artificielle. Contrairement à l’optimisation de la topologie classique, la conception générative ne se concentre pas sur l’amélioration de la conception préexistante. Elle explore de nombreuses alternatives basées sur des objectifs de conception et des contraintes, permettant un gain de temps et une précision accrue pour atteindre des objectifs de propriétés mécaniques.

Dans l’industrie automobile, General Motors, en collaboration avec le fournisseur de logiciels Autodesk, a produit en 2018 un support de siège conçu de manière générative, plus léger et plus résistant qu’une pièce standard. Dans l’industrie aérospatiale, Airbus explore également les possibilités de conception générative pour développer des pièces plus légères avec de meilleures performances et normes de sécurité.

Le secteur de l’impression 3D évolue au cœur des industries : de nouveaux matériaux sont utilisés, de plus en plus de pièces finales sont produites, la chaîne de valeur se consolide et les capacités de conception évoluent avec la conception générative en premier plan. Ces tendances fortes continueront à transformer les industries de l’automobile, de l’aérospatial, de la santé, de la construction et bien d’autres, offrant de nombreuses opportunités aux acteurs qui veulent innover.

A propos des auteurs

Oussama, Consultant dans l’équipe Energie Mobilité & Chimie d’Alcimed en France

Sylvain, Chef de projet dans l’équipe Energie Mobilité & Chimie d’Alcimed en France

Vous avez un projet d’exploration ?

Nos explorateurs sont prêts à en discuter avec vous